一般而言,定制家具生产模式的发展大体可以分为四个阶段:其实定制家具并不是新鲜事,手工作坊的模式便是定制家具的雏形。木匠在消费者家中进行现场测量和绘图,人工拆单,现场进行制作的方式就是最原始的定制方式。目前沿海地区已少见,但在内地还比较普遍。有数据统计,目前手工作坊式的定制占据市场份额的30%。

第二代定制化生产开始有一定的机械化生产设备,目前市场上不少企业都采用该生产模式。

第三代发展到具有相当自动化程度的生产模式,叫做分段自动化生产。所需人工较少,具备较高的投入产出比,是符合当前国内市场需要的最适合国内大中型家具企业的生产解决方案。第四代,也就是最高级别的定制化——全自动化无人工厂。

无论是前端、拆单、生产、打包、包装,都依靠电脑和机器来完成,在国外已有企业使用该成熟方案。因限于成本和场地等客观因素,在国内尚未有正式应用。

目前市场上有标准组件、标准组件加非标准组件、100%可定做三种模式,采取哪种模式或者标准组件和非标组件的结构如何分配,取决于企业的定位和发展程度。据了解,索菲亚的生产线30%采用标准组件,非标准组件达到70%,并且这个份额还将继续扩大。

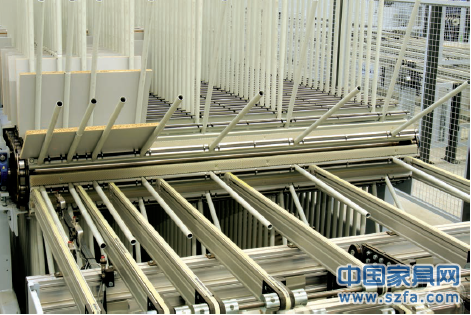

如今,第三代柔性生产线在欧洲已十分成熟,甚至有更为先进的第四代全自动无人工厂的生产方案已投入使用。由于经济发展,人文居住条件等限制,且受到传统家具固有生产模式的影响,定制化高自动化设备进入国内市场较晚,但发展速度十分迅猛。此类设备对管理水平和软件基础建设有较高要求。中层管理者需熟知设备产能及软件与设备的工作流程。软件部分除常规设计和基本的生产控制,还需要整合ERP系统,对整个供应链各个环节的物料情况都要有所监控。国内定制家具的生产模式,虽然新兴不久,现已由第二代转向第三代,并且有向国外最先进的第四代生产模式发展的趋势。

柔性化生产包括五个步骤,即数据生成和备料、锯切裁板、定尺和封边、钻孔和五金件安装以及组装和包装。

数据生成和备料

当前期的测量、出设计方案、报价等各个环节完成后,门店将生产订单发送到设置于生产工厂的服务器,拆图软件会自动分拆为生产料单,生产所需板件,封边带,胶水,五金,包装纸箱等各种原材料的种类和数量生成清单报表,原材料清单生成后会自动查询物料管理系统,确认原材料库存情况。当材料数目齐备后,订单转入生产序列。

为了最大化板材利用率,一般以十到十五个订单作为一个生产批次进行优化,每一批次的生产订单统一集中领料,生产。优化软件将每日要生产的订单分批优化成开料清单,分别传输到电子锯和板材仓库的控制电脑中。板材仓库会根据指令提前将板材以颜色、厚度加以区分,按照优先取用原则分别码放在料仓指定的位置,控制电脑将对料单进行分析,以吸盘式上料架当日生产的原材料板材按单抓取码放成垛摆放在出料口,并附带生成相应的条形码信息清单,由叉车转送到各个电子开料锯位置上。

锯切裁板

电子开料锯在领取到当前批次的板材后,可通过条形码扫描或手动调用相应的锯切图纸开始裁切,并即时打印生成与每块板件相对应的标签,主机手随切随贴,将标签一一对应贴于板件之上以便后续工序区分零件批次。条形码标签附带此板件的所有长、宽、厚、颜色、封边种类及钻孔孔位等生产信息。后上料电子锯在整个定制衣柜行业已基本属于标准配置,配备双推手功能在不增加设备占地面积和人员投入的前提下,配合锯切优化软件,把窄板件分出由专门的小型设备裁切,可以将原有单纯后上料设备的产能再提高40%。所以在开料工段选HPL380PC后上料双推手电子锯是现阶段的最佳选择。

定尺和封边

第三代柔性化封边线在进料口配备红外线扫描枪预读板件信息,自动调整输送封边带厚度、颜色,追踪修圆角度,修边刀弧度等参数。在第三代生产线上,封边工段最标志性的功能就是封边对称边的铣型修整功能。此功能确保各对边平行,相邻边垂直,简言之即保证板件在封边之后相邻两边仍保持绝对垂直。这个功能极大提高了产品尺寸精度,方便后续打孔工段和组装工段,减少返补。设备配有精准伺服马达送料功能,可极大程度上减少封边带浪费。

钻孔和五金件安装

通过式加工中心原理与柔性封边线类似。通过前置红外条码扫描枪读取板件信息以及时调用该板件相应的加工程序。双龙门式横梁,四主轴控制近百个钻头工作。通过自动定位,自动调整钻头数量和位置,极大地解决了传统生产调机难浪费工时的问题。单班生产可达五千块板件。

定制家具生产中柜体侧板和两个柜体共用的中竖板,因涉及到对称型孔位和双面打孔以及贯通孔,是生产中比较难于解决的问题。因为若不能在一台设备上一次性完成这些孔位的话,便会因为多次定位变换定位基准,导致孔位不准确造成尺寸偏差,进而影响成品装配质量。使用双面钻孔加工中心BHX500,便可一次性解决以上所有问题:每次可同时放入两片相同尺寸的板件,上下两面同时钻孔。不仅提高了生产效率,也不会因为变换定位基准而导致孔位偏差。

自动化包装线

定制化家具的特点就是尺寸变化多,所以传统民用家具批量化的包装方式已无法满足定制化家具的需要。在第三代柔性生产技术里,不仅是产品可以最大化满足顾客的个性化需求,产品的包装也是针对产品实现量体裁衣。板件在经过钻孔工段后,通过自动化分选设备,按照条码信息,分门别类拆分成独立订单。每垛即将包装的板件,通过红外扫描设备检测尺寸,发送到自动纸箱裁切机生成相应尺寸的包装箱,人工进料或者机械手摆放整齐后,热熔胶封箱。