2015年以来,中国经济进入一个新阶段,经济结构和发展模式面临着新转型和新机遇。不管是“中国制造2025”,还是“供给侧改革”,中国经济正朝着“质量为先、创新驱动、绿色发展”的方向迈进。

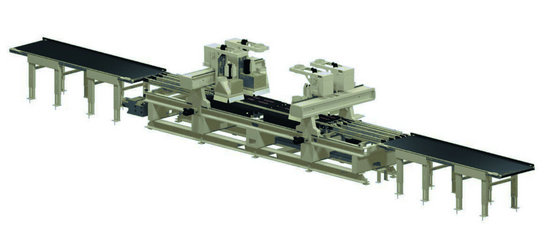

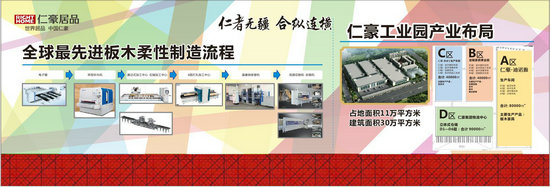

2016年,仁豪集团惠州工业园正式开园投产,大量引进运用来自德国的豪迈电子开料锯、全自动木料优选锯、全自动四边封边机、十一排全自动电子排钻、通过式加工中心、全自动六面雕刻加工中心、全自动喷漆线、全自动打包线等现代化设备,运用流水线生产模式,实现设备联机进行精益生产,制造升级,在行业转型的关键时期逆势扩张,以“大生产、大研发、大营销”的方针打造中国家具“大家居”的先锋产业模式。

提升工艺技术标准,推进规范化生产

一流企业做标准。在国家标准、行业标准、企业标准等产业标准并行的时代,企业选择怎样的标准,企业标准定位的高度决定了企业的质量水平及长期发展战略。作为“中国板木家具第一品牌”的仁豪家具,一直以“高于国家标准”作为企业工艺技术标准与质量标准的管理准则。

2016年以来,仁豪集团一方面依托德国舒乐规划建设的世界级工业园的现代化生产模式,另一方面借助“中国绿色家具优品”对于企业品质及生产管理的推动,持续提升工艺技术标准的制定、完善和升级工作,依托工艺标准的提升,推进企业规范化生产的实施。

据仁豪集团制造中心副总经理钟均介绍,仁豪集团生产使用的工艺技术标准体系包括两方面,一是原材料标准,从原材料采购的质量标准、原材料技术标准、原材料实验室检测标准到原材料在生产使用的过程质量标准,公司制定了详细的原材料管理流程和标准文件。二是工艺标准,从产品的设计开始建立标准,形成包括工艺技术标准、工序质量规范、木工标准、油漆工艺标准、作业指导书等工艺标准与规范,进一步完善和提升企业标准的水平,通过标准化体系的提升和运用,用流程与制度推动仁豪集团的生产升级。

提升品质体系管理,加速产业化升级

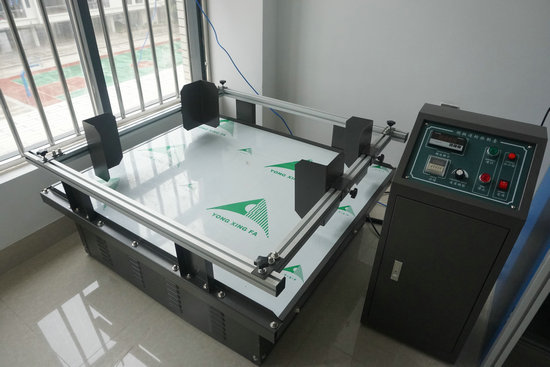

标准体系的完善与工业化制造的升级,铸就了仁豪居品的卓越品质。为了保持产品品质的持续提升,仁豪集团自建实验室,引进恒温恒湿试验箱、耐黄变试验机、拉力试验机、甲醛检测等完整的原材料及成品检测设备,实现对每一批原材料和成品的检测和监控。其中,模拟运输振动台,对包装产品运输情况进行动力等模拟测试,从细节处完善品质。

现代工业化生产线延续运用德国制造的管理模式,仁豪集团从内部改革生产管理系统,采用扁平化的垂直型管理方式,并通过专业化的技能和质量培训,提升员工的生产技术,以高效率和高度专业的生产加速仁豪居品的产业化升级,从而实现更远大的目标。

转型现代制造,推动工业化改革

中国家具的质量问题很大程度上与制造水平有着直接关系。现代化制造模式下,工业化生产和专业化运作,能显著提高生产效率、降低生产成本、提升产品品质。

仁豪集团惠州工业园作为“仁豪居品”大战略的重要支撑,依托德国制造的现代化生产设备和工业化的生产模式,实现“推进式”的全自动化生产,工艺技术设计导入,智能化控制,从备料、开料、排钻、成型加工、砂光到组装以及包装等工序全部机械化一次完成,效率和品质控制大大改善。目前,仁豪集团惠州工业园共有六条自动生产线投产,包括一条定制线和一条沙发线,其中象金田豪迈的全琴键砂光机、异型砂光机、自动包装线等,在行业处于领先地位。

2016年,惠州工业园作为仁豪集团“大生产”方针的开局,在现代工业化制造升级的同时,仁豪集团延续原有设计和制造体系,并与新生产体系进行完美嫁接,将现有的设备进行联机改造后与家具制造后端的油漆、烘干等工序进行连接,从而完成全流程自动化的大制造转型。