从本周开始,我将在听语堂上跟大家分享精益生产的课程系列,首先跟大家分享的是精益屋课程系列。

精益生产,我想大家或多或少都听过、看过、培训过,有不少家具企业在运用精益的思想实施变革取得了较大的收益,所以我们也要学习精益理念的构架和相关知识、工具等,从大家的工作岗位开始做起。

Lean -“精益”,原意为“没有赘肉且结实”,瘦身的意思。精益生产起源于日本,由丰田佐吉、丰田喜一郎、丰田英二三代人不断研究,不断改善所得的一种先进的生产方式。它的宗旨是要企业不断的消除浪费,获得更多利润的产出。

精益在企业的表现形式不仅是企业内部以分享思维和全员参与的方式,还有为企业创造一种积极向上的企业文化,减化企业整个价值流过程, 建立竞争优势,以推动销售和盈利增长,提高工作环境的安全性和产品交付质量,缩短交货期,并最终降低企业综合运营成本。

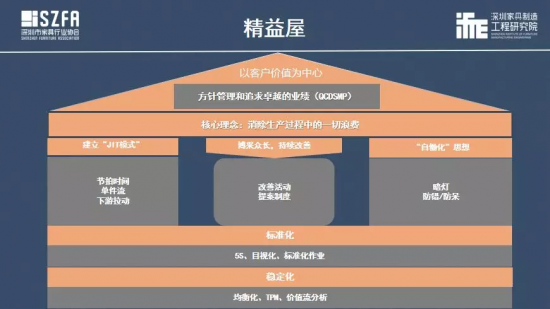

精益理念的构架就像一间屋子,屋子的最顶端是“以客户利益为中心”,地基是以“稳定化”和“标准化”为基础,两大支柱是“准时化” 和“自働化”,整个屋子建造的核心理念是以“消除生产过程中的一切浪费”为中心。

那么如何去分辨识别和消除浪费呢?

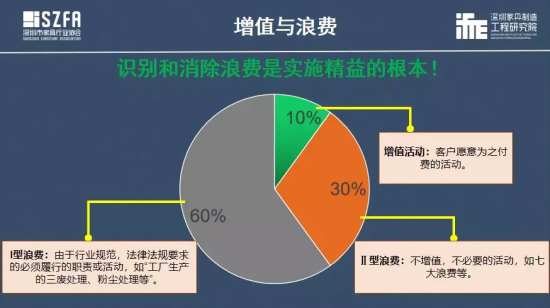

站在客户的立场上,其实只有四种增值的工作,客户是愿意付费的,分别是:1、使物料变形;2、组装;3、改变其性能;4、部分包装。在整个物料进厂到成品出厂的过程中,据调查研究,只有 10%的时间是增值的,其余的 90%是浪费的,只是有的浪费是不增值但必须的(如三废处理、粉尘处理等),还有一种是不增值也是不必要的(如七大浪费)。所以我们要尽可能的消除这种不增值也是不必要的浪费,以此来获得更多利润的产出。

所以想要消除浪费,那么先从认识七大浪费开始。

第一大浪费-等待浪费,如一直看着设备在加工,再如设备加工完成后,没有及时取件下来等待。等待有三不原则,不要监视机器、不要袖手旁观、不要巡逻救生。

第二大浪费-搬运浪费,搬运浪费是我们家具企业普遍存在的一种现象,这跟我们的落地作业,工序不紧凑,离岛型作业有着密切的关系。搬运有三不原则,不要停留、不要粗流、不要乱流。

第三大浪费-动作浪费,动作浪费是我们家具行业认识最为薄弱的,大幅度的身体作业,长期蹲着作业,不符合人体工程学的工作台等等,所以我们员工的劳动强度很大。改善员工的劳动强度,有利于工作效率的提升,新员工的引进和驻留。动作也有三不原则,不单手作业、不弯腰、不摇头。

第四大浪费-加工浪费,加工浪费主要体现在加工工艺复杂和过渡加工有很大的关系,所以设计要与生产联动,才能减少此类情况的发生。

第五大浪费-制造过早/过剩的浪费,家具企业的生产周期一般都很长,所以很多企业提前做了很多半成品,以此来满足市场的需求,殊不知市场的千变万化,稍有不甚,之前的半成品就会变成淘汰品。

第六大浪费-不良浪费,根据赛德检测第 34 届深圳国际家具展品质星级评定结果显示,86.5%企业的品控体系存在不同程度的缺失,这样的缺少所折算出来的成本损失是触目惊心的,你敢算吗?品质有三不原则,不接受、不制造、不流出。

第七大浪费-库存浪费,备货式生产将是制约企业良性发展的毒药!因为库存隐藏着太多的设计不良、设备故障、原材料不良、产品不良、产能不平衡、人员操作不熟练等问题了。

本期的《精益屋系列课程1》分享到这里,想必大家非常清楚识别和消除浪费是实施精益生产的根本,但是可能大家还不知道如何开始,而在实施过程中,要先遵循五大原则;那么下期再跟大家分享《精益屋系列课程 2》-精益生产五大原则的内容。

感谢收听本期的家具听语堂,我们下期再见!