在过去的5个月中,我们走访了近130家会员企业,在此期间,我们看见了不少企业的进步之处,同时也发现了一些家具品质管理方面的问题。今天,我将在听语堂和大家探讨我们所看到的普遍性问题,希望能给企业的品质管理带来一定的启发和参考价值。

一个企业的《采购技术要求》,是有效指导采购部门工作的技术性文件,对象应包括在外采购的日常生产用原辅材料、半成品以及由外部工厂代加工的家具成品,文件中应明确采购货品的环保、理化等各项质量指标。

本次走访过程中,我们发现企业存在以下的不符合:

1. 约有10%的企业未形成正规的采购技术要求文件。仅在采购合同中约定“货品应符合相关国家标准要求”,并无明确的技术指标要求,这会造成企业在日常的采购过程中是很难去执行符合性验证。

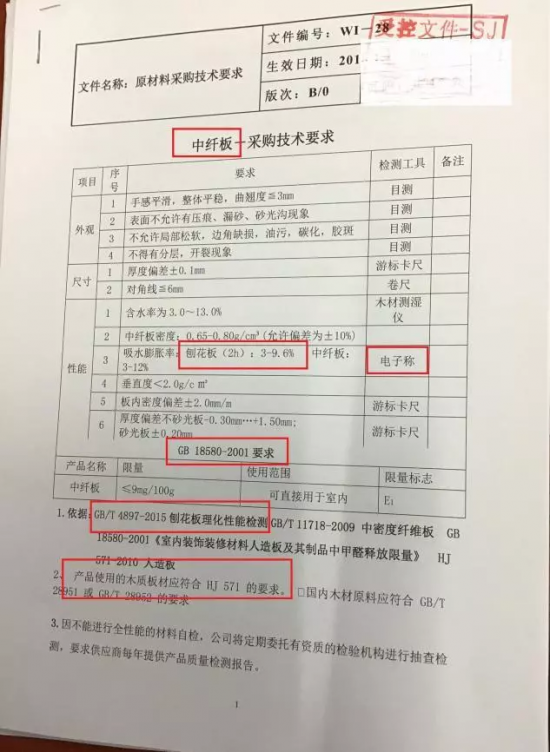

2. 采购技术要求未及时做更新。主要体现在执行的相关标准早已过期,但是企业仍按旧标准要求在执行采购。比如,人造板甲醛释放量的国家强制性标准GB 18580已经更新至2017版,并且标准内容变更很大,已经取消E2级别的要求,如果企业仍按旧标准要求进行采购,不符合国标要求的板材很有可能流入生产过程。

3. 执行标准误用。比如:中纤板的采购执行了刨花板的国家标准,胶粘剂的采购执行了涂料的标准,这样的采购技术要求形同虚设,在实际采购中没有任何指导作用。

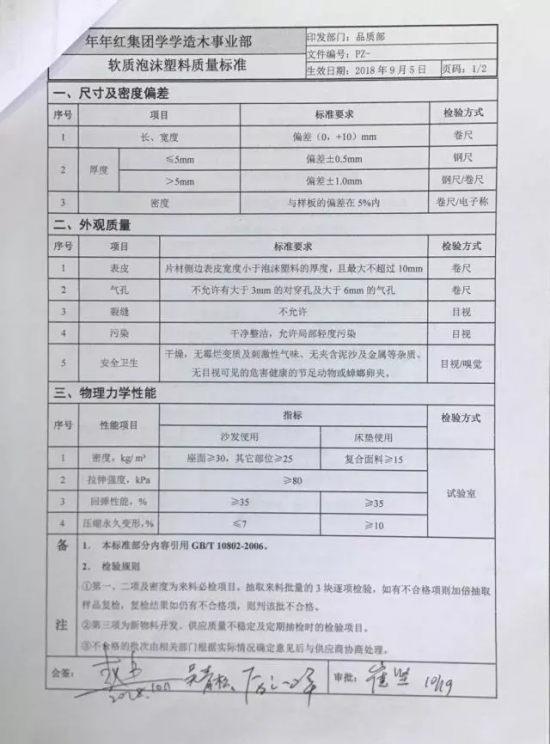

4. 未对技术指标要求的合理性进行评估。比如:不同厚度的板材在家具中使用部位不一样,我们关注的性能指标就应有所不同;又比如,某企业全品类产品申请了十环认证,而原材料采购按国标要求在执行;某企业的沙发产品市场宣称为A级品,海绵的采购按C级品的要求在执行;企业在原材料采购时不留意标准限量要求的差异,未合理设置采购技术要求,很可能在后续认证监督或市场监督抽查时发现不合格,给企业带来经济损失和不良的品牌影响。

典型案例一:采购技术要求——标准错乱,指标要求前后不一

优秀案例一:年年红——软质泡沫塑料采购技术要求

有效地执行来料检验,确保只有合格的原材料才能流入生产过程,相当于从源头控制产品质量,这在企业品质管控过程中是极为重要的一个步骤。目前我们发现,会员企业中,有很大一部分需要在该环节进行完善提升。

1. 缺少来料检验规范性文件指导作业,品管人员依靠个人经验进行检验验收。第一判断依据主观性强,不同的人员对结果的评判标准不一;第二验收的指标不一定全面,容易造成关键指标的漏判。

2. 检验记录不完善。很多企业,所有品类的原材料采用统一的验收表格,验收指标不明;另一种情况是检验结果简单地用打√或打×记录,未记录具体数值,甚至缺少材料批号,记录不可追溯,造成复核困难。

3. 检验数据未统计输出。来料检验的结果数据应定期统计分析,不仅有利于品质部门对原材料质量的波动有个整体了解,针对不合格频次高的原材料加强质量监督,而且还可将供货质量的统计数据作为供应商考核的重要依据。

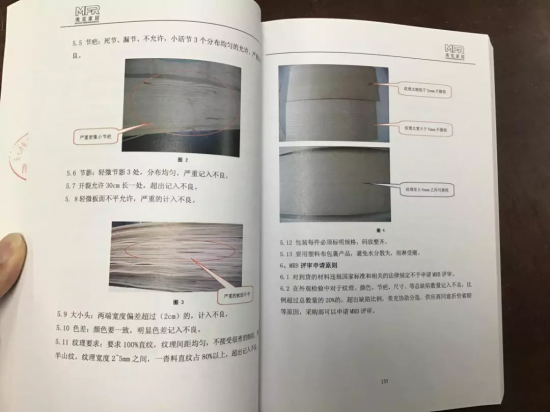

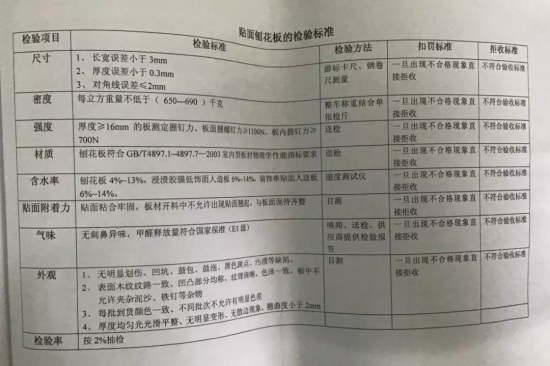

优秀案例一:美克家居——来料检验规范性文件

优秀案例二:依丽兰——原材料检验标准

1. 未按标准要求的项目进行出厂检验,项目不全。有很大一部分企业,仅对外观质量进行简单检查,有不合格品流入市场的风险;

2. 数据准确性有待验证。测量工具未按要求进行定期校准,无检验平台或平台不符合要求,很大程度上影响了检验结果数据的准确性。

3. 成品检验记录与前面提到的原材料检验记录有相同的问题,记录填写不完整,溯源性差,不利于后续进一步的质量分析。

4. 发现问题后,缺少有效的不良品纠正措施和预防措施。相同的问题反复出现,造成返工返修的成本居高不下。

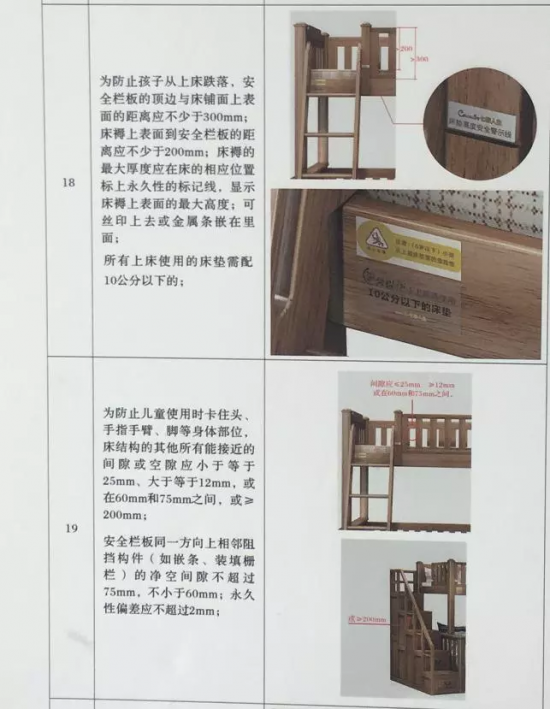

GB/T 3324-2017规定,出厂检验是产品出厂或产品交货时进行的检验,包括以下项目:

a) 主要尺寸及其偏差;

b) 形状和位置公差;

c) 材料要求中5.3.1-5.3.2;

d) 外观要求;

e) 结构安全性要求;

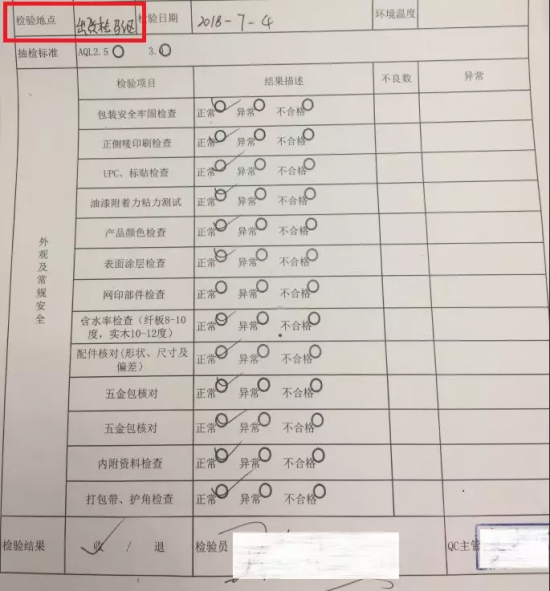

典型案例一:出厂检验——检测项目不齐全

典型案例二:出厂检验——检验平台不符合要求

优秀案例一:七彩人生——出厂检验对照表(局部)

优秀案例二:美克家居——不良品原因分析及改进方案

本次走访的企业中,大部分在仓储管理上有所欠缺,主要表现在:

1. 部分对储存环境要求高的原材料,所处仓库条件不符合要求。比如真皮、木皮储存仓未有效控制温湿度,可能会造成材料发霉、开裂等不良现象;涂料、胶水储存仓库,未装配通风系统,夏天高温状态容易造成室内VOC过高,存在隐患。

2. 仓储环境不能做到先进先出,呆滞品管控失效,未及时处理超期原材料和成品。

3. 另外,仓库分区不明确,目视化管理有待提升;产品堆垛方式不合理,产品及仓储人员都缺少必要的安全防护措施等也是目前企业的普遍现象。

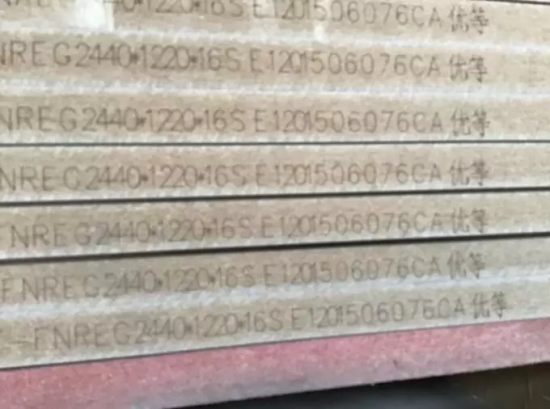

典型案例一:仓储管理不当——呆滞品未及时处理(批号为2015年的板材依然在库)

典型案例二:仓储管理不当——分区不明,缺少物料信息卡

典型案例三:仓储管理不当——堆垛方式不合理,缺少必要的安全防护措施

以上列举的质量控制问题,是本次走访的大多数企业的通病,当然也有部分企业在这些方面做得非常完善,我们也在走访过程中收集行业内的优秀案例,后续会通过合理的方式分享给会员企业,希望在优秀企业的带领下实现行业品质共同提升的良好愿景。

本次的听语堂就和大家分享到这,我们下期再见。

家具检测技术咨询:

1. 电话:400 8888 942

2. 深圳市赛德检测技术有限公司 官网:www.saidetest.com

3. 邮箱:fts@szfa.com